Uživatelské nástroje

Obsah

Recyklace konkrétních OEEZ

Recyklace světelných zdrojů

Do této skupiny odpadů patří vyřazené žárovky, zářivky a výbojky. Vyřazené zářivky a výbojky z domácností se dostávají na komunální skládky, po destrukci nastává odpařování rtuti a vymývání vysoce toxických sloučenin Hg, Tl, Cd, Ba do okolí. Žárovky obsahují toxické prvky jen v kovové formě (Zn, Ni, Mo, W, Pb, Sn, Cu). Z ekonomických a materiálových důvodů se recyklace žárovek nevyplatí.

Zářivky

Likvidace zářivek se provádí těmito postupy:

- mletí (šrédrování) s následným mokrým nebo suchým tříděním

- demontáž s následnou úpravou separovaných produktů

- skládkování

Před vlastní recyklací se provádí demontáž zářivek (odstranění některých částí např. patic) a poté následuje drcením a tříděním.Tento recyklát je tříděn na sítech na tři frakce zrnitostní. Nejjemnější frakce která obsahuje luminofor a rtuť, je zahřívána v peci. Uvolněné páry rtuti se nechají zkondenzovat a produkt je rafinován. Střední frakce (hlavně sklo) se zpracuje v separátoru kovů a je termicky demerkurizována. Hrubozrnná frakce (hlavně kov) nepotřebuje další úpravu.

Při hydrometalurgické metodě recyklace zářivek se odpad se drtí v hermeticky uzavřené komoře v prostředí kapaliny obsahující redukční látky. Potom se v odstředivce oddělí rtuť. Ze zbylé kapalné fáze se rtuť získá elektrolýzou.

Pro demerkurizovaný luminofor a pro kroužky genedis (sloučenina rtuti s titanem nanesená na ocelovém kroužku) se uplatnění jako druhotná surovina nenašlo.

Výbojky

Výbojky jsou recyklovány v menším množství. Je jich hodně druhů a jsou rozměrově odlišné. Proto se strojově ve větším rozsahu nezpracovávají, provádí se ruční postupná destrukce. Separují se tyto složky: sklo baněk, hořáky, dráty, opěrky, patice. Získává se rtuť nebo se rtuť převádí na HgS a ukládá na skládku.

Zneškodňování nefunkčních výbojek a zářivek se provádí dvěma postupy:

- skládkováním na zabezpečených skládkách nebezpečných odpadů (rtuť se převede na HgS)

- úpravou tohoto odpadu na odpad s nižším stupněm toxicit

Žárovky

Pokud se žárovky recyklují, tak se W a Mo se převedou na nerozpustné wolframany a molybdenany vápníku nebo barya, z nich se získají příslušné kovy.

Recyklace prostředků IT

Recyklace DPS

Desky s plošnými spoji (DPS) je kompozitní materiál vytvořeny z izolační sklolaminátové desky opatřené z jedné či častěji obou stran měděnou fólií. Deska je osazena elektronickými součástkami k vodivým drahjám připojeným pájením cínovou pájkou. Vyřazené DPS jsou ekologicky nebezpečné vzhledem k obsahu olova v pájce, samozhášecích přísad (obvykle bromových 5-10% hmotnosti) a oxidu antimoničného (obvykle 1% hmotnosti). Dalšími nebezpečnými látkami mohou kadmium a rtuť. V konektorech, které umožňují spojení s dalšími deskami nebo elektronickými moduly, je obsaženo zlato nebo platina.

Olovo v pájce (nejčastěji 63 % Sn, 37 % Pb) se používalo pro nižší teplotu tavení (183 °C) a lepší úhel smáčení. Z desek, které obsahují olovo v pájce, se může na skládce vyloužit více než 1 mg.l-1 Pb. Takový to materiál nesplňuje podmínky stanovené metodikou TCLP1).

Desky s plošnými spoji obsahují kromě nosného plastu environmentálně nebezpečných složek i složky, které mohou být cennými zdroji surovin. Využitelné jsou cín, nikl, zinek, olovo, a drahé kovy. Materiálové složení DPS je v této tabulce:

| Materiál | Množství (kg.t-1) |

|---|---|

| měď | 120 |

| nikl | 12 |

| olovo | 10 |

| cín | 9 |

| železo | 5 |

| zinek | 3 |

| stříbro | 1,8 - 3,0 |

| zlato | 0,2 - 0,45 |

| palladium | 0,3 - 0,4 |

Tab 1 Materiálové složení DPS

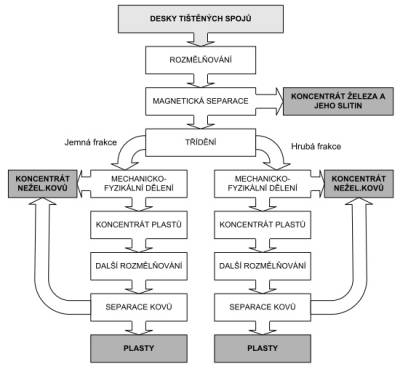

Recyklační postup DPS je na tomto obr:

Mechanické zpracování DPS

V první fázi jsou z DPS ve většině případů vyjmuty konektory pro následnou recyklaci ušlechtilých kovů. Poté jsou desky v drtičích rozdrceny na granule o velikosti přibližně 4 mm. Drcení musí být natolik pomalé, aby se minimalizovala tvorba prachu a následné odprášení produktu před separací plastu a kovu.

V první fázi jsou z DPS ve většině případů vyjmuty konektory pro následnou recyklaci ušlechtilých kovů. Poté jsou desky v drtičích rozdrceny na granule o velikosti přibližně 4 mm. Drcení musí být natolik pomalé, aby se minimalizovala tvorba prachu a následné odprášení produktu před separací plastu a kovu.

Ve druhé fázi je magnetickou separací odděleno železo. Následným roztříděním se získá hrubá a jemná frakce. Ve vzduchových nebo elektrostatických třídičích se frakce podrobí mechanicko-fyzikálnímu dělení na kovovou a nekovovou část. Kovové koncentráty jsou recyklovány, nekovové koncentráty se deponují. Výsledný produkt je velice cennou surovinou, která zásadně ovlivňuje ekonomiku recyklace vyřazené elektroniky.

Extrakce drahých kovů v tavenině olova

Elektrotechnické součástky jako konektory, nebo integrované obvody se mísí v peci s roztaveným olovem. Plasty vyhoří, železo a část barevných kovů plavou na povrchu taveniny a odtud se stahují. Do roztaveného olova přechází většina ušlechtilých kovů. Tavenina se následně prohání vzduchem, většina olova a obecných kovů zoxiduje a odstraní se jako struska. Zbylá část olova obohacená o drahé kovy se podrobí rafinaci. Výhodou procesu je malá náročnost na pracovní sílu, nevýhodou neekologičnost tohoto postupu – odplyny z hoření plastů, struska s obsahem těžkých kovů.

Kyanidové loužení

Nejvíce zastoupený a také nejžádanější kov přítomný v elektroodpadech je zlato. To je možno selektivně a snadno izolovat loužením zředěnými roztoky alkalických kyanidů. Podmínkou je, aby pozlacený materiál byl obnažen, tedy jeho povrch byl přístupný kontaktu s loužícím roztokem. To bývá splněno při ručním rozebírání odpadu. Loužení má vysokou účinnost a jeho výhodou je fakt, že ostatní kovy nejsou dotčeny. Nejčastěji používané slitiny na bázi Cu, Zn, Ni tak mohou být dále metalurgicky rafinovány, aniž by tyto kovy přecházely do roztoků a z nich musely být složitě izolovány. Nevýhodou je samozřejmě vysoká toxicita použitého činidla. Paradoxně ale při správném chemickém zacházení s výluhy je odpadů minimální množství a jsou neškodné. Provozní rizika a potencionální možnost havárie však tento proces činí problematickým.

Charakteristickým rysem současné elektroniky je rychlý růst integrace. To vyvolává snížení počtu součástek na DPS. Při recyklaci je velký podíl lidské práce. To snižuje hodnotu recyklované elektroniky a činí celý recyklační proces méně ekonomický výhodným.

Recyklace HDD

Pevný disk (HDD Hard Disk Drive) je zařízení, které se používá v počítači k uchování dat. Skládá se z pouzdra, které je z nemagnetického materiálu, obvykle hliníku po obou stranách pokryté tenkou polovodivou vrstvičkou (obvykle 25% Cu).Záznamové plotny jsou z nemagnetického materiálu (hliník nebo sklo). Vrstva pro zápis je z magnetického materiálu. Permanentní magnet je kompozitní materiál. Kromě mědi a boru jsou to lanthanoidy (33% neodym, samarium). Neodym není škodlivý, ale za určitých podmínek je samozápalný (pyroforický). Součásti HDD je řídící elektronika (DPS osazená elektronickými prvky). Permanentní magnety jsou kompozitní materiály s velmi vysokou magnetickou susceptibilitou na báze SmCo52) nebo Nd3BFe17 na povrchu poniklovaných.

Důvody pro likvidaci HDD mohou být dva. V první řadě to je potřeba 100 % likvidace uložených dat na HD. K tomu může být využit např. drtící stroj MAXXeGUARD. Produkt tohoto drtícího stroje může být zpracován stejnou technologii jako DPS. Má to ale být technologický problém. V této směsi je velké množství lanthanoidů. Dostanou-li se do železného odpadu, silně zhorší kvalitu tohoto šrotu (lanthanoidy působí jako silná deoxidační přísada a zamezují legování). Navíc zvyšují bezpečnostní riziko vzhledem k pyroforičnosti a jiskřivosti těchto slitin.

Důvody pro likvidaci HDD mohou být dva. V první řadě to je potřeba 100 % likvidace uložených dat na HD. K tomu může být využit např. drtící stroj MAXXeGUARD. Produkt tohoto drtícího stroje může být zpracován stejnou technologii jako DPS. Má to ale být technologický problém. V této směsi je velké množství lanthanoidů. Dostanou-li se do železného odpadu, silně zhorší kvalitu tohoto šrotu (lanthanoidy působí jako silná deoxidační přísada a zamezují legování). Navíc zvyšují bezpečnostní riziko vzhledem k pyroforičnosti a jiskřivosti těchto slitin.

Druhým důvodem je získání vzácných zemin (lanthanoidů). Vyžaduje to ale aby HDD dovolovaly strukturované rozebírání (structural disassesment). Takováto demontáž předpokládá použit co nejméně nástrojů. Další obecnou snahou je, aby každá snadno oddělitelná součástka obsahovala jen určitý typ materiálu. Při kvalitní mechanické demontáži mohou být jednotlivé komponenty HDD snadno odstraněny a poměrně jednoduchým chemickým procesem mohou být cenné složky (Co, Sm, Nd) recyklovány.

Druhým důvodem je získání vzácných zemin (lanthanoidů). Vyžaduje to ale aby HDD dovolovaly strukturované rozebírání (structural disassesment). Takováto demontáž předpokládá použit co nejméně nástrojů. Další obecnou snahou je, aby každá snadno oddělitelná součástka obsahovala jen určitý typ materiálu. Při kvalitní mechanické demontáži mohou být jednotlivé komponenty HDD snadno odstraněny a poměrně jednoduchým chemickým procesem mohou být cenné složky (Co, Sm, Nd) recyklovány.

Recyklace zobrazovačů

CRT zobrazovač

Klasický CRT (Cathod Ray Tube) zobrazovač se z hlediska recyklace skládá ze dvou základních částí. Obrazové části a katodová trubice. Obrazovou část tvoří stínítko, luminofor a maska obrazovky. Stínítko zabraňuje záření proniknout mimo monitor, luminofor je látka, která vyzařuje světlo, dopadne-li na ni elektron a maska "třídí" svazky paprsků vycházející z katodové trubice. Katodová trubice (elektronové dělo) je skleněná, více méně vakuovaná či zředěným plynem plněná trubice, osazená minimálně dvěma elektrodami (anodou a žhavenou katodou).

Obrazovky CRT zobrazovačů se vyrábějí z několika druhů skel. Sklo hrdla monitoru obsahuje 30 % PbO, sklo kónusu obsahuje 20 % PbO a sklo stínítka 10 % oxidu baria nebo stroncia. Olovo se používá v katodové trubici z důvodu odstínění rentgenového záření. Pro skla stínítka se oxidy olova nepoužívají, protože při dopadu elektronů na stínítko by docházelo k rozkladu PbO na Pb a O2 a krátké době by docházelo k černání obrazovky. Proto se olovo nahrazuje oxidy stroncia a barya. Tato odlišnost skel ztěžuje druhotné materiálové využití skel z CRT zobrazovačů. K tomu ještě přistupuje to, že každý výrobce používá vlastní recepturu složení skla.

Další součásti zobrazovače obsahují významný podíl dalších nebezpečných kovů jako je kadmium a berylium. Emitor (nebo horká katoda) může obsahovat wolfram, rhenium, barium nebo stroncium. Držák hrdla je většinou z niklu. Maska je vyrobena ze železného plechu. Vychylovací cívky jsou většinou z mědi z feritovým jádrem.

Důležitou částí monitoru je luminiscenční vrstva. Obrazovka běžné velikosti obsahuje přibližně 5-10 g luminiscenční látky. Černobílé obrazovky obsahují pouze modře a žlutě svítící luminiscenční látky v poměru přibližně 55 %/45 %. Vrstva luminoforu je překryta dvěma vrstvami laku, mezi nimiž je napařena vrstva hliníku o tloušťce asi desetin mikrometru. Celek pokrývá vrstva grafitického uhlíku. Tloušťka takto vytvořené vrstvy se pohybuje v rozmezí asi 10 až 15 mikrometrů. Pro modrou složku luminoforu je téměř výhradně používán ZnS aktivovaný Ag a Al. Jako žlutá složka luminoforu se používaly (ZnxCdy)S nebo Zn(SxSey) aktivované Ag a Al, s podílem 55 % Cd.

U barevných obrazovek se nanáší červeně, modře a zeleně svítící luminiscenční látky systémem pravidelně střídajících se proužků nebo bodů. Modrou složku luminoforu tvoří, stejně jako u monitorů černobílých, ZnS aktivovaný Ag a Al. Počátkem osmdesátých let se začaly modré složky zabarvovat za účelem zlepšení kontrastu denního světla kobaltaluminátem (CoOx - Al2O3). Základem pro zelenou složku byl zpočátku používán křemičitan zinečnatý (Zn2SiO4). Rychle byl nahrazen sulfidem (ZnxCdy)S aktivovaným Ag a Al s podílem asi 50 % Cd. Později se dlouhou dobu používal sulfid se sníženým obsahem Cd s aktivátory Cu a Al. Materiálem pro červenou složku byl zpočátku fosforečnan zinečnatý Zn3(PO4)2, aktivovaný Mn. Počátkem sedmdesátých let se přešlo na Y2O3, aktivovaný Eu. V posledních letech se prosadil sulfid Y2O2S s aktivátory na báze Eu a Tb .

Nejpoužívanějšími luminofory pro optimální vlastnosti vysokého kontrastu a jasu jsou dnes oxidy, sulfidy, křemičitany a fosforečnany s kationy zinku, kadmia, europia a yttria. Jako aktivátory se nejčastěji používají kovy jako Ag, Au, Al, Cu, Mn a kovy vzácných zemin jako Ce, Nd, Pr, Sm, Eu, Tb, Dy, Er a Tm.

| Materiálové složení skel CRT monitorů | ||

|---|---|---|

| Složení | Skla stínidla (%) | Skla kónusu (%) |

| SiO2 | 60,0 - 64,0 | 50,3 - 63,8 |

| PbO | 0 - 2,8 | 11,0 - 23,1 |

| Na2O | 7,3 - 9,3 | 5,3 - 8,3 |

| K2O | 6,8 - 8,2 | 8,1 - 10,3 |

| MgO | 0,2 - 1,7 | 1,0 - 2,4 |

| CaO | 0,9 - 4,3 | 1,9 - 3,8 |

| SiO2 | 0,2 - 10,1 | 0,1 - 0,6 |

| BaO | 2,2 - 12,9 | 0,1 - 3,7 |

| Al2O3 | 2,0 - 3,3 | 1,6 - 4,3 |

| ZrO | 0,0 - 1,8 | 0 |

Jak z uvedeného vyplývá je luminofor pro obsah těžkých a toxických kovů toxickým odpadem. Sklo katodické trubice obsahuje olovo. Z těchto důvodu patří CRT zobrazovače do skupiny nebezpečného odpadu.

Recyklace CRT zobrazovačů

Při recyklaci je nejprve je demontován zadní kryt monitorů, provedeno zavzdušnění obrazovky a očištění vnitřního prostoru pomocí proudu vzduchu. Poté je odstraněn zpravidla kovový antiimplosivní ochranný rám, který je umístěn nad spojem mezi částí kónusu a stínítka.

Při recyklaci je nejprve je demontován zadní kryt monitorů, provedeno zavzdušnění obrazovky a očištění vnitřního prostoru pomocí proudu vzduchu. Poté je odstraněn zpravidla kovový antiimplosivní ochranný rám, který je umístěn nad spojem mezi částí kónusu a stínítka.

V další fázi dochází k oddělení kónusové a stínítkové části. Kónusové a stínítkové sklo jsou rozděleny mechanickým řezem nebo tepelným rázem. Po vyjmutí kovových částí (stínítkové masky) se provede odstranění luminiscenční vrstvy. Toto odstranění je možno provést dvojím způsobem:

- suchou cestou - odsátím, okartáčováním, pískováním, luminiscenční látky jsou zachyceny na filtrech

- mokrou cestou - oplachem tlakovou vodou s přídavkem jemného abraziva, po oplachu se luminofor osuší a připraví na další zpracování

Při této prvotní demontáži se materiál roztřídí na plasty, kov, sklo a položky na demontáž součástek.

Při této prvotní demontáži se materiál roztřídí na plasty, kov, sklo a položky na demontáž součástek.

Obrazovky z demontážní jednotky jsou zpracovávány tak, aby bylo efektivně odděleno sklo olovnaté od bezolovnatého, odstraněn luminofor a ostatní recyklovatelné složky.

Po ruční separaci a vyčištění skla, je pásovým dopravníkem kónusová sklovina dopravena do sekundárního impaktoru a drtiče, kde se sklo autogenně drtí a zbaví všech nanesených vrstev, přičemž prach se odsává přes cyklon do zásobníku. Podrcený materiál sklo se dále dopravuje do separátoru kovů.

Sklo s obsahem stroncia a baria se většinou používá pro aplikace méně náročné na čistotu materiálu (stavební hmoty, obalová a stavební skla, abraziva a glazury). Sklo s obsahem olova se používá v hutnictví jako struskotvorná přísada při hutnění olověných odpadů.

LCD zobrazovač

Technologie LCD funguje na principu natáčení tekutých krystalů, které tak mění své vlastnosti (např. jas barených složek RGB, které potom určují výslednou barvu bodu apod.). Tyto krystaly jsou natáčeny elektrickým polem, které však není společné pro všechny zobrazovací body v LCD panelu. Každý obrazový bod (pixel) má své vlastní elektrické pole. Díky tomu je toto pole naprosto neškodné, protože je jeho intenzita minimální. V LCD panelu nemusí být žádné stínítko, protože LCD žádnou radiaci nevyzařuje.

Problémem LCD panelů je obsah rtuti a problematika tekutých krystalů, vyrobených z organických látek. Pro podsvícení LCD displejů se většinou používá technologie CCFL (Cold-Cathode Fluorescent Lamp), zjednodušeně něco jako zářivky.

Recyklace zobrazovačů se skládá z recyklace plastů, kovů a skla, pokud je to vhodné. V opačném případě jsou provedeny testy, zda nebude docházet k odloučení fosforového povlaku. Pokud ano, provádí se testy vyluhovatelnosti dle TCLP. Pokud testy dopadnou negativně, je odpad uložen na skládku.

Doposud nebyla vytvořena bezpečná technologie recyklace LCD panelů a plasmových obrazovek. Proto většina z nich se odstraňuje jako nebezpečný odpad, nebo čekají ve skladech společností, až výzkum postoupí dále a bude možno tyto je bezpečně recyklovat. Recyklace těchto panelů bude činností čistě ekologickou. Cenných prvků obsahují LCD monitory je minimum a výroba tekutých krystalů není výrazně komplikovanou záležitostí.

Mobilní telefony

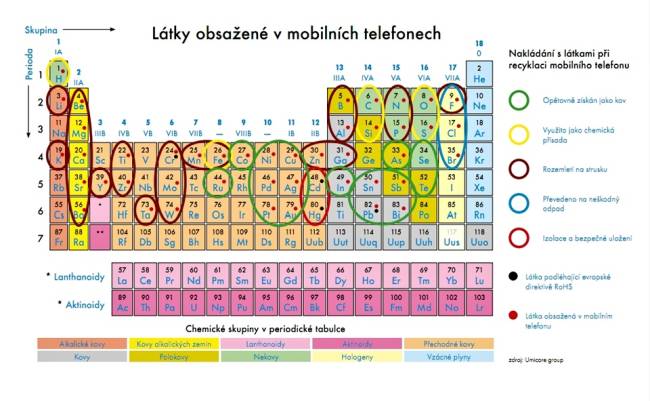

Mobilní telefony patří mezi nejčastěji obnovované elektrospotřebiče. Ve více než 70 % se mobil nevyřazuje kvůli nefunkčnosti. Mobily tvoří spolu s digitálními fotoaparáty, počítači a monitory skupinu elektrozařízení, které se rozvíjejí nejrychleji. Mobil obsahuje značné množství drahých kovů, zejména zlato. Obsahuje ale i jiné cenné prvky, viz. tento obrázek3):

ale jen málo mobilů se recykluje. Podle odhadů v českých domácnostech se nachází zhruba deset milionů nepoužívaných mobilů. Mobil je elektrotechnický výrobek, který stoprocentně splňuje požadavky recyklační pyramidy. U tohoto přístroje snadná identifikace (výrobce/typ). Je možné ho např. po jednoduché úpravě předělat na naslouchadlo pro sluchově postižené. Pokud se mobil dostane do recyklačního procesu, recykluje se stejně jako např. prostředky výpočetní techniky.

Důvody proč nejsou mobilní telefony ve větší míře recyklovány je několik. Uživatel se nechce zadarmo zbavit přístroje který ještě funguje a za který zaplatil větší sumu. Důvodem může být také nostalgie, nebo mít doma rychlou náhradu když se nový přístroj porouchá.

Recyklace baterii/akumulátorů

Primární články

Primární články (baterie) se dělí podle katalogu odpadů na niklkadmiové, alkalické a baterie obsahující rtuť a další Průměrné složení suchých galvanických článků je 30 % Zn, 35 MnO2, 10 % NH4Cl4), 3 % ZnCl25), 5 % saze + grafit, 0,005-0,5 % Hg, 0,01-0,05 % Cd, 0,03-0,9 % Pb. Rtuťové články obsahují zinkovou anodu, katodu a depolarizátor tvoří HgO s příměsí MnO26) a grafitu, elektrolyt představuje 40% roztok KOH s příměsí ZnO. Obsah Hg je až 25 %.

Ekologická závadnost primárních článků je dána obsahem toxických látek: Hg, Cd, Zn, ZnCl2 , HgCl27), NH4Cl, MnO2, které se mohou uvolňovat do biosféry.

Netříděné elektrochemické články (niklkadmiové, alkalické) se zpracovávají procesem nazývaným Recytec. Směs baterií je v kontinuální pyrolýzní peci podrobena suché destilaci při teplotě 600 až 650 °C. Zde dochází k oddestilování a sublimaci těkavých složek (voda, elektrolyt a těkavé kovy zejména Hg).

Veškeré těkavé složky jsou poté v kondenzačním prostoru ochlazeny na 30 °C. Zkondenzovaný podíl se v odstředivce dělí na tři produkty. Vodní fáze recirkuluje zpět do kondenzační kolony, Hg podíl se zpracovává běžným postupem a olejový a tukový podíl se spaluje. Zbylé plyny z kondenzace jsou čištěny v mokré pračce a adsorpcí převedeny na aktivní uhlí.

Odpadní voda je zbavena těžkých kovů cementací hliníkem (odstranění stopových obsahů Hg) a je dávkována jako provozní voda do ostatních fází procesu, nebo je zpracována odpařováním.

Tuhý podíl ze suché destilace je ochlazován a postupně drcen a tříděn za mokra. Jemná frakce je tvořena především burelem MnO2 (se stopami grafitu, Zn, a Fe), hrubá třída je po odvodnění podrobena magnetické separaci. Nemagnetický podíl je dále loužen v roztoku kyseliny tetrafluoroborité (HBF4) a výluh je postupně elektrolyzován na Zn/Cd, Fe/Cr/Ni a Cu/Ag podíly.

V případě suchého třídění je možno zařadit i elektrodynamickou separaci, přičemž vodivé podíly se dále zpracovávat loužením, nevodivé podíly se míchají s jemnými zrnitostními třídami materiálu.

U rtuťových baterií Zn/HgO se nejprve rozbije ocelový plášť,potom následuje loužení a destilace Hg a její kondenzace v jímce. Jiná metoda spočívá v extrakci rtuťových baterií kapalným sodíkem a elektrolýze amalgamu Na-Hg při 360 oC. Další postup je založen na pyrolýze směsi baterií a akumulátorů při 600 oC a sorpci Hg na aktivním uhlí. Jako další metodu lze uvést ohřev rozdrcených baterií s CaO v rotační peci, zachycení par Hg v roztoku H2SO4 a elektrolýzu HgSO4. Alkalická metoda je založena na loužení baterií v horkém roztoku NaOH nebo KOH. Vzniklý amalgam Zn-Hg se ohřevem rozloží na zinek a rtuť.

Sekundární články

Nikl-kadmiové akumulátory

Podle konstrukčního uspořádání se Nikl-kadmiové akumulátory dělí na kapsové, lisované a sintrované. V NiCd-akumulátoru je obsaženo 26,4-27,1 % Fe, 26,0-26,7 % Ni, 18,3-18,8 % Cd, 3,2-3,3 % plastů a pryže, 24,0-26,0 % elektrolytu (vodný roztok KOH+LiOH s obsahem 1 mg.l-1 Cd a 4 mg.l-1 Ni ).

Ekologická závadnost tohoto odpadu je podstatně vyšší než u olověných akumulátorů. Obsahuje vysoce toxické a karcinogenní sloučeniny niklu a kadmia, toxický a žíravý KOH a kontaminované plastové části akumulátorů.

Zpracování odpadu

Hydrometalurgický postup je založen na pražení akumulátorového odpadu a loužení pražence roztokem NH4NO3. Výluh se sráží plynným CO2 a vzniká CdCO3. Po oddělění sraženiny se filtrát okyselí HNO3 a z roztoku se po odpaření dostane Ni(NO3)2. Pro niklkadmiové i olověné akumulátory lze využít také proces Recytec.

Zneškodňování elektrolytu

Elektrolyt lze zneškodňovat neutralizací kyselými odpadními vodami nebo kyselinou sírovou a srážením chloridem vápenatým za vzniku kalu CaSO4.

Olověné akumulátory

Kladnou elektrodou Pb-akumulátoru je olověná deska pokrytá PbO2, zápornou je porézní olověná deska, elektrolyt je kyselina sírová (22-28 % hmot.)

Akumulátory lze likvidovat totálním rozdružení akumulátorů za použití drcení, prosévání, úpravy v těžkých kapalinách (oddělení plastů) a zpracování produktů v krátké bubnové, rotační nebo plamenné peci. V ČR akumulátory obsahují ebonit a PVC. Tyto složky musí být pro vysoký obsah Pb spáleny jen ve spalovně nebezpečného odpadu. Ebonitové obaly a PVC separátory lze též ukládat na zabezpečenou skládku.

Recyklace akumulátoru

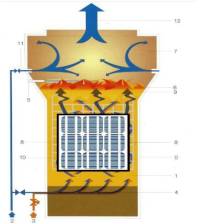

Kromě totálního rozdružení akumulátorů se používá technologie zpracování celých

akumulátorů i s obaly s koksem a struskotvornými přísadami v šachtové peci. Kyselina se

předem vyleje nebo zneutralizuje.

Kromě totálního rozdružení akumulátorů se používá technologie zpracování celých

akumulátorů i s obaly s koksem a struskotvornými přísadami v šachtové peci. Kyselina se

předem vyleje nebo zneutralizuje.

Akumulátory mechanicky zbavené kyseliny jsou smíchány spolu s ostatními olověnými odpady, vratnou silikátovou struskou, struskotvornými přísadami a koksem. Tato směs je dávkována do šachtové pece. Hořením koksu a ostatních organických komponent vsázky jsou taveny a redukovány kovové podíly vsázky. Olovo plynule vytéká spodní

výpustí z pece. Získá se surové olovo, které se rafinuje. Periodicky je odpichována struska s kamínkem, který je produktem odsíření vsázky. V redukčních podmínkách šachtové pece jsou sírany redukovány a vzniklá síra je vázána na vsázce obsažené železo. Kamínek je těžší než struska a tuhne odděleně ve spodní části kokily. Je mechanicky oddělen a skladován. Plyny obsahující organické látky jsou zavedeny do dohořívací komory, kde za pomocí plynových hořáků dohoří při teplotě nad 900 oC a jsou filtrovány na pytlovém filtru.

Akumulátory mechanicky zbavené kyseliny jsou smíchány spolu s ostatními olověnými odpady, vratnou silikátovou struskou, struskotvornými přísadami a koksem. Tato směs je dávkována do šachtové pece. Hořením koksu a ostatních organických komponent vsázky jsou taveny a redukovány kovové podíly vsázky. Olovo plynule vytéká spodní

výpustí z pece. Získá se surové olovo, které se rafinuje. Periodicky je odpichována struska s kamínkem, který je produktem odsíření vsázky. V redukčních podmínkách šachtové pece jsou sírany redukovány a vzniklá síra je vázána na vsázce obsažené železo. Kamínek je těžší než struska a tuhne odděleně ve spodní části kokily. Je mechanicky oddělen a skladován. Plyny obsahující organické látky jsou zavedeny do dohořívací komory, kde za pomocí plynových hořáků dohoří při teplotě nad 900 oC a jsou filtrovány na pytlovém filtru.

Recyklace fotovoltaických panelů

Materiálové složení fotovoltaických panelu

| Krystalické křemíkové | Monokrystalický rámové | Multikrystalický rámové |

|---|---|---|

| Rozměr modulů | 818 × 1 584 × 36 (mm) | 954 × 1 600 × 43 (mm) |

| sklo | 11,6 kg | 13,7 kg |

| hliník | 1,19 kg | 1,73 kg |

| aktivní materiál | 0,36 kg Si | 0,51 kg Si |

| pouzdřicí materiály | EVA 1,2 kg tedlar 13 g | EVA 1,4 kg tedlar 15 g |

| vzácné kovy | Ag - 20 g | Ag - 20 g |

| měď | 0,7 kg | 0,75 kg |

| další látky | 6,7 g Sn | 7,7 g Sn |

| toxické látky | Pb – 3,8 g | Pb – 4,3 g |

| ostatní materiály (konektory, silikonové těsnění, junction boxy, diody, konektory) | cca 0,5 kg | cca 0,5 kg |

Tab 2 Obsah materiálů ve FVP I. generace [4]

| Tenkovrstvý | CdTe8) bezrámový | CI(G)S9) bezrámový | TF Si rámový | rámový |

|---|---|---|---|---|

| Rozměr modulů | 600 × 1 200 × 7 (mm) | 640 × 1 190 × 7,9 (mm) | 1 100 × 1 300 × 7 (mm) | 1 055 × 1 268 × 42 (mm) |

| sklo | 10,9 kg | 13,9 kg | 22,6 kg | 15,6 kg |

| hliník | < 1 % | 0,3 g | 0,8 g | 1,35 kg |

| aktivní materiál | 8,4 g CdTe | 9,6 g CI(G)S | 5 g Si | 4,5 g Si |

| pouzdřicí materiály | EVA 0,3 kg | EVA 0,3 kg | EVA 0,6 kg | EVA 0,6 kg tedlar - 13 g |

| vzácné kovy | Te – 4,5 g | Mo – 3,9 g Sb – 0,05 g In 2,7 g Ga 1,7 g Se – 3,7 g | ||

| měď | 0,27 kg | 0,33 kg | 0,33 kg | 0,47 kg |

| další látky | SnO2 - 1,7 g | ZnO – 4,3 g (3,5 g Zn) | SnO2 - 13,3 g | SnO2 - 12,5 g |

| toxické látky | CdTe – 8,42 g CdS – 0,2 g (4,1 g Cd) | CdS – 0,046 g (0,035 g Cd) | ||

| ostatní materiály (konektory, silikonové těsnění, junction boxy, diody, konektory) | cca 0,5 kg | cca 0,5 kg |

Nejrozšířenější metodou recyklace je termická recyklace vyvinutá v roce 2000. Ta je

vhodná ale pouze pro panely I. generace. Při ní je nejprve z panelů odstraněn kovový rám a

ochranné sklo. To může být recyklováno běžnými postupy. Zbývající pole solárních

článků zatavené mezi fólii EVA spolu s podkladovým materiálem jsou vloženy do pece. V peci jsou

panely umístěny do písku, který se chová jako kapalina. To je způsobeno vysokou teplotou a velmi

jemnými částicemi, ze kterých je písek složen. Zde jsou panely ponechány 45 minut, během

kterých dojde za teploty 450 °C k zplynování plastových částí. Ty se v další komoře spalují a částečně tedy pokrývají spotřebu pece.

kterých dojde za teploty 450 °C k zplynování plastových částí. Ty se v další komoře spalují a částečně tedy pokrývají spotřebu pece.

Nyní se mohou oddělit jednotlivé fotovoltaické články, kterých zůstane nepoškozených až 80%. Žíháním v peci ale dojde k výraznému poklesu jejich účinnosti. Proto se musí leptáním nebo pomocí laseru izolovat základní křemíkový wafer od jednotlivých vrstev metalizace, antireflexních vrstev atd. Zde se recykluje stříbro, které se nejprve rozpustí v kyselinách, dále se sráží a pomocí elektrolýzy separuje. Poškozené wafery se po očištění roztaví a mohou se použít výrobě nových křemíkových ingotů. Nepoškozené wafery mohou být přímo použity pro výrobu dalších fotovoltaických článků, které dosahují srovnatelné účinnosti jako články nové.

Tímto způsobem recyklace je získáno až 90% skla a 95% křemíku a ušetří se až 70% energie potřebné na výrobu nových panelů.

Metoda vhodná pro tenkovrstvé panely se nazývá mechanicko-chemická. Panely jsou nejprve rozlámány na velké kusy, aby se mohly snáz v mlýnu rozdrtit na části velké 4-5 mm. Poté je během 4 až 6 hodin trvajícího chemického procesu v pomalu rotujícím bubnu za přítomnosti kyseliny sírové a peroxidu vodíku oddělen polovodičový film od skleněné složky. Sklo je odděleno od kapalného zbytku. Dále se směs posouvá na vibrační síto, kde jsou z něj odděleny větší kousky EVA, které mohou být například využity spalováním jako zdroj energie. Sklo je opláchnuto od zbytků rozpuštěných polovodičů a připraveno k další recyklaci. Roztok, který zbyde po čištění, se smíchá s kapalnou částí z počátku procesu. Vše se přesune do srážecí jednotky, kde je ve třech stupních se vzrůstajícím pH za pomoci hydroxidu sodného postupně vyfiltrován polovodičový materiál. Z něj se pro Cd-Te panely pomocí chelatační pryskyřice odstraní měď. Kation-anex kolona odstraní kadmium a železo. Následně se kadmium recykluje elektrolýzou a tellur reaktivním srážením. Procesem se může získat zpět 90% skla a 80% telluru.

Recyklace domácích spotřebičů

Recyklace domácích spotřebičů (bílé techniky) je komerčně zajímavá oblast recyklace. Lze získat celkem snadno kovy jako např. ocel, litina. Při demontáži se může ale narazit na některé nebezpečné látky. Tak např. chladničky nebo mrazničky mohou mít jako chladivo freon. Používání tvrdých freonů bylo zakázáno Montreálským protokolem v 1990. Zákaz měkkých freonů vstoupil v platnost v roce 2015.

| Nejznámnější dříve používané freony | ||

|---|---|---|

| Freon 11 | trichlorfluormethan | CFC-11 R-11 |

| Freon 12 | dichlordifluormethan | CFC-12; R-12 |

| Freon 13 | chlortrifluormethan | R-13; CFC-13 |

| Freon 112 | 1,1,2,2-tetrachlor-1,2-difluor-ethan | R-112; CFC - 112 |

| Freon 112a | 1,1,1,2-tetrachlor-2,2-difluor-ethan | R-122a; CFC - 112a |

| Freon 113 | 1,1,2-trichlor-1,2,2-trifluorethan | CFC - 113 |

| Freon 113a | 1,1,1-trichlor-2,2,2-trifluorethan | CFC - 113a |

| Freon 114 | 1,2-dichlor-1,1,2,2-tetrafluorethan | CFC - 114 |

| Freon 114a | 1,1-dichlor-1,2,2,2-tetrafluor-ethan | CFC - 114a |

| Freon 115 | chlorpentafluorethan | CFC – 115; R-115 |

V současné době je chladivo nahrazeno jinými látkami. V klimatizacích např. chladivem R407c, R410a nebo R32. Mohou se zde vyskytovat i jiné nebezpečné látky. Např. asbest, nebo oleje s obsahem PCB.

Jiný problém se může objevit u moderních zařízení. Např. u varných desek na indukční ohřev  je litina nahrazena betonem a to je nerecyklovatelný odpad.

je litina nahrazena betonem a to je nerecyklovatelný odpad.

Zpracování bílé techniky

| Velké spotřebiče (kromě lednic) | drcení v šredru |

| Lednice | odstranění freonu, následné drcení |

Drtič šredrového typu

Tento drtič pracuje na principu úderu, nebo jako rotorový

drtič na principu střihu mezi rotorovými a statorovými noži.

Drtič je schopen zpracovat až 2 t.h-1.

Na výstupu jsou frakce o velikosti 10 - 100 mm (dle použitého typu drtiče).

Výhody drcení – nízké náklady na zpracování, neznečišťuje se v takové míře životní prostředí.

Nevýhody drcení – při mechanickém zpracování na velikosti frakcí < 1 mm, dochází ke ztrátám drahých kovů.

Kryogenní drcení

Drcení za použití tekutého dusíku o teplotě -120 oC. Při nízké teplotě nastane pnutí v materiálech,

způsobí jejích destrukci, tímto způsobem se od sebe oddělí.

Recyklace lékařské techniky

Při recyklaci lékařské techniky ( pulsní oxymetrie, dozimetrie, gamma kamery, rengeny, …) je nutné počítat s tím že zařízení může být kontaminované. Při recyklaci se separují kovové díl, které se zpracovávají jako domácí spotřebiče. Elektronika se recykluje jako DPS.